Электромуфтовая сварка труб ПНД (сварка закладными электронагревателями)

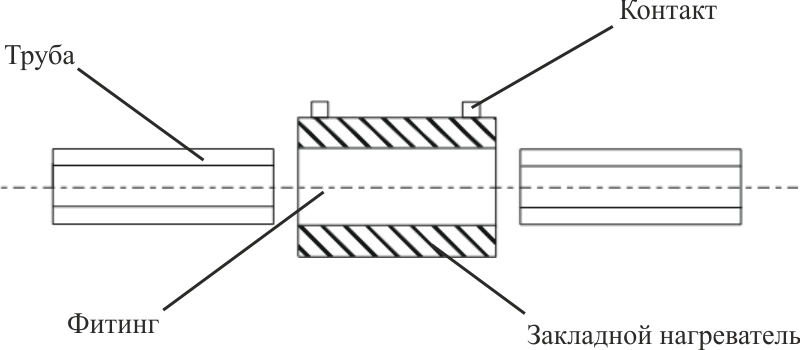

Процесс сварки пластиковых труб с помощью электросварных фитингов (чаще всего – полиэтиленовых, реже технология используется для полипропилена и других материалов) состоит в соединении труб с помощью закладных нагревателей (металлическая спираль, установленная внутри пластиковой соединительной детали – фитинга). Сварочный аппарат подключается к контактам фитинга и подает на спираль ток строго определенных параметров. Выделяемое при этом тепло расплавляет полиэтилен, материал пластифицируется и соединяет свариваемые элементы, заполняет пространство между ними. После остывания и кристаллизации полиэтилена трубы и соединительная деталь образуют единую конструкцию. Получающееся с помощью данной технологии сварное соединение считается наиболее надежным вариантом сварки ПЭ труб.

Преимущества сварки муфтами по сравнению с другими способами сварки ПНД труб

- Низкая стоимость электромуфтовых сварочных аппаратов: по сравнению с аппаратами для сварки встык цена оборудования может быть ниже на порядок, особенно это актуально для труб больших диаметров;

- Оборудование для электромуфтовой сварки легче, компактнее и универсальное. Работы по сварке могут вестись в стесненных условиях, где нет возможности выполнить сварку встык, в том числе при ремонте существующих сетей. Кроме того, при использовании электросварных фитингов становится возможной сварка трубопроводов не только в горизонтальной плоскости, но и под различными углами, в том числе наклонных и вертикальных участков.

- Немаловажный момент: технологический процесс электромуфтовой сварки выполнить значительно проще, чем сварку встык. Это сводит к минимуму вероятность человеческой ошибки. Собственно, сам процесс сварки выполняется сварочным аппаратом автоматически. Большее значение здесь приобретает правильное выполнение подготовительных операций: фиксация свариваемых элементов, зачистка и обезжиривание рабочих поверхностей и т.п.

- Сварка закладными нагревателями позволяет соединять между собой элементы с разными SDR и изготовленные из разных композиций полиэтилена (PE80, PE100 и т.д.).

- При электромуфтовой сварке, в отличие от сварки встык, не образуется внутренний грат (выдавленные внутрь валики расплавленного материала) – пропускная способность трубопровода не снижается.

Видео сварки муфт ПНД:

Рекомендации к процессу муфтовой сварки напорных ПЭ трубопроводов

Электромуфтовую сварку необходимо выполнять в соответствии с инструкциями производителя используемого фитинга, действующими национальными правилами и нормативными документами, а также с учетом следующих общих рекомендаций:

- Подготовьте зону сварки: она должна быть защищена от атмосферных осадков, ветра, песка, пыли, чрезмерно низких или высоких температур (не ниже -10°C и не выше +40 °С). При необходимости воспользуйтесь защитной палаткой для сварки с установленными в ней обогревателями.

- Очистите концы труб от загрязнений.

- Обрежьте трубы перпендикулярно оси (отклонение от перпендикуляра не должно превышать 0,5 толщины стенки трубы). Для резки пластиковых труб допускается использовать специальные труборезы, либо не требующие смазки режущих элементов пилы.

- Если присутствует овальность труб (разность между максимальным и минимальным наружным диаметром), используйте приспособления для скругления (скругляющие накладки, калибровочные зажимы, позиционеры с функцией скругления). Овальность не должна превышать значения, установленные нормативными документами.

- Проверьте соответствие фитинга типу трубы (по диаметру и SDR).

- С помощью маркера отметьте на концах трубы зону сварки на длину не менее 0,5 длины муфты от торца трубы, либо зону зачистки в месте установки седелки (при использовании седелок).

- Зачистите трубу с помощью специального устройства для снятия оксидного слоя или ручного скребка на глубину 0,2 мм:

Толщина зачистки должна быть равномерной по всей длине. Рекомендуется зачистить зону с небольшим запасом. Следы зачистки должны быть видны с обеих сторон фитинга, либо вокруг седелки. - Проверьте правильность зачистки: при удалении оксидного слоя полиэтилена с труб поверхность на свету становится матовой, не зачищенные участки будут более глянцевыми. Поверхность электросварного фитинга механических зачищать не нужно.

- Обезжирьте трубы, а также внутреннюю поверхность фитинга соответствующим чистящим средством. Например, с помощью специальных салфеток, либо ткани из непигментированного материала без ворса, пропитанной спиртом с концентрацией от 90%. Не касайтесь руками обезжиренных поверхностей. Сборку деталей и сварку следует проводить только после полного испарения состава для обезжиривания.

- Отметьте глубину вставки на трубах маркером.

- Вставьте трубы в фитинг на нужную глубину. Необходимо избежать повреждений закладного нагревателя фитинга – для этого выполняйте вставку труб в фитинг без перекосов, трубы не должны находиться под действием изгибающих напряжений и усилий от своего веса. Для упрощения посадки фитинга рекомендуется снять с труб фаску (15° и более) с помощью специального инструмента.

- Закрепите сборку в позиционере-центраторе – это обеспечит соосность и неподвижность свариваемых элементов в процессе сварки.

Угол излома труб и фитинга не должен превышать 5 градусов (в зависимости от назначения трубопровода, значение может отличаться). Чтобы избежать выхода расплавленного материала из зоны сварки, не допускается оказывать любую механическую нагрузку на трубы и фитинги до остывания сварного соединения. По этой причине использование позиционеров особенно актуально при сварке труб, поставляемых в бухтах, а также при сварке фитинга и участка трубы рядом с точкой выхода трубопровода, проложенного методом направленного бурения. В случае сварки седелок – установите их в соответствии с инструкциями производителя. При наличии у седелки резьбовых соединений закручивайте их до конца (во избежание деформации при нагреве после расширения материала)

- Убедитесь, что сварочный аппарат имеет действующее свидетельство калибровки/поверки (документ, подтверждающий прохождение ежегодного сервисного обслуживания), а источник питания обеспечивает правильные параметры.

- Разместите сварочный аппарат на устойчивом основании в траншее или за ее пределами. При наличии в траншее грунтовых вод следует провести водопонижение. Не допускается проводить сварку закладными нагревателями при наличии влаги или загрязнений.

- Подключите сварочные кабели к фитингу.

- Убедитесь, что адаптеры соответствуют разъемам фитинга.

- Если аппарат оснащен сканером штрих-кодов или термопринтером, подключите их перед включением аппарата.

- Включите аппарат.

- Время сварки, напряжение, время охлаждения и другие параметры сварки определяются в соответствии с данными, указанными на фитинге производителем. Рекомендуется использовать данные из штрих-кода на этикетке фитинга – 24 цифры, закодированные по ГОСТ Р ИСО 13950 (также на этикетке обычно размещается код трассируемости (traceability) – чаще всего он располагается ниже и состоит из 26 цифр, на этапе установки параметров сварки этот код не нужен).

Большинство производителей фитингов дублируют на этикетке минимальную информацию о параметрах сварки в текстовом виде для ручного ввода (время сварки, напряжение сварки, время охлаждения). Однако более полные и точные параметры, учитывающие поправки на температуру окружающей среды, фактическое сопротивление фитинга и т.д. указываются именно в штрих-коде (при отсутствии сканера или повреждении этикетки можно ввести вручную цифры кода, расположенные рядом с ним – данные будут идентичны). Если все-таки по каким-то причинам время и напряжение сварки вводятся вручную, то настоятельно рекомендуется использовать коэффициенты поправки на температуру окружающей среды, предоставленные производителем фитинга. Также для того, чтобы правильно установить время сварки, не нагревайте и не охлаждайте датчики температуры окружающей среды сварочного аппарата (обычно расположены на сварочных кабелях, либо на корпусе аппарата).

- Начните процесс сварки в соответствии с установленными ранее параметрами.

- Убедитесь, что процесс прошел непрерывно и без перебоев (отсутствовали предупреждающие сообщения на экране).

- Оставляйте сборку внутри позиционера-центратора на время охлаждения, указанное производителем фитинга. Не допускается производить ускоренное охлаждение с помощью воздействия воды или других подобных методов.

- Убедитесь, что индикаторы нагрева электросварного фитинга изменили свое состояние.

- По окончании процесса выключите сварочный аппарат и отсоедините сварочные кабели.

- Проведите визуальный контроль качества выполненного сварного соединения (угол излома труб и фитинга не более 5°, на поверхности нет следов температурной деформации или сгоревшего полиэтилена, по периметру фитинга нет следов расплава). Несмываемым маркером отметьте на трубе номер, дату и время сварного соединения, а также номер идентификатора сварщика.

- Если аппарат не имеет встроенного регистратора протоколов и внутренней памяти, внесите параметры выполненного соединения в протокол сварки письменно.